Une visite chez Emperor Mouldings B.V. à Alphen aan den Rijn, aux Pays-Bas.

Les frères Maarten et Peter Keijzer, directeurs d’Emperor Mouldings B.V., incarnent une nouvelle génération de mouleurs par injection : concentrés, efficaces et détendus – avec une nouvelle compréhension de l’équilibre entre vie professionnelle et vie privée. Ils voient dans la série Zhafir Zeres les meilleures conditions pour rendre les processus de moulage par injection aussi efficaces que possible et faire progresser l’automatisation de la production.

Ayant grandi dans l’entreprise de moulage par injection de ses parents, Maarten Keijzer a su très tôt qu’il voulait diriger une entreprise de moulage par injection. Le fait que son père ait ensuite vendu l’entreprise s’est avéré être une bonne décision rétrospectivement, car Maarten devait inévitablement fonder et développer sa propre entreprise. Il a franchi cette étape en 2019, d’abord seul, mais depuis 2022, son frère Peter est entièrement à ses côtés.

Tous deux avaient des idées précises dès le départ : « Pas d’employés aussi longtemps que possible, mais porter la production au maximum, jusqu’à ce que nous puissions encore tout gérer à deux ». Les principaux produits sont des clips à usage agricole ; les clients finaux sont des serristes. Outre l’industrie agricole, l’entreprise fournit également le secteur des produits de base et des pièces techniques. En fin de compte, l’entreprise se concentre exclusivement sur les petits poids de grenaille et les gros volumes. Cela s’explique par le fait qu’ils attachent de l’importance à des processus hautement efficaces, à des produits « favorables à la production » et à l’automatisation dans les endroits où cela en vaut la peine et où cela permet d’équilibrer la vie professionnelle et la vie privée. Maarten Keijzer : « Dans l’entreprise de mon père, j’ai certainement vécu beaucoup de choses que je voulais faire différemment. Le principe « Seuls ceux qui travaillent dur réussiront » avait peut-être sa raison d’être à l’époque. Aujourd’hui, nous avons d’autres options. À l’ère de la numérisation et de ses outils, il est plus facile de concevoir des processus efficaces et allégés. » Le filmage automatisé des cartons, récemment mis en place, en est un bon exemple. « Ce robot nous fait gagner un temps précieux. L’entreprise envisage actuellement d’installer un AGV, qui sortirait les cartons pleins des magasins la nuit, ce qui permettrait d’augmenter le nombre de pièces.

Amélioration constante des processus : Mark Waterreus (propriétaire de Robotech, distributeur de HTIG aux Pays-Bas) discute avec les frères Keijzer.

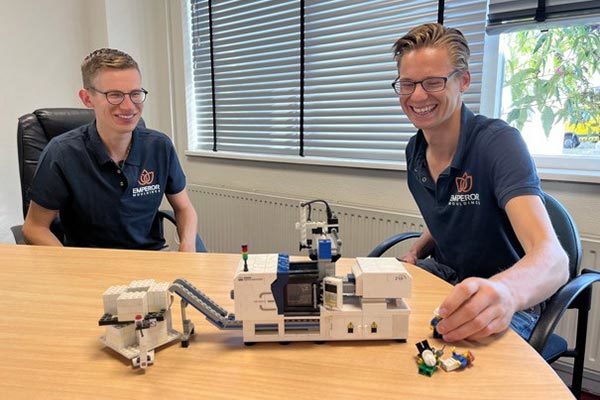

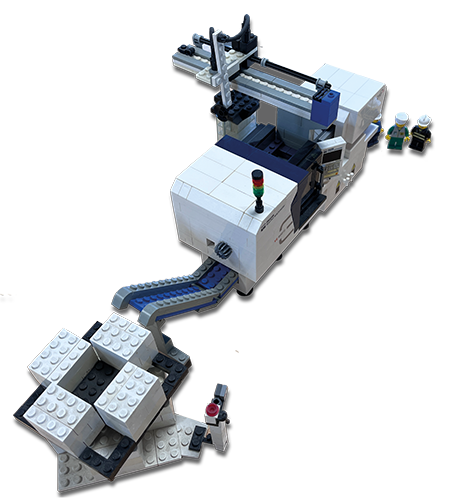

Passion pour la technologie : Maarten (à gauche) et Peter Keijzer avec un modèle de Vénus en Lego auquel ils ont ajouté de la robotique et des périphériques.

Une croissance et une évolutivité significatives

Depuis sa création en 2019, Emperor Mouldings B.V. n’a cessé de croître, que ce soit en termes de production, de chiffre d’affaires ou d’implantation. « Si la demande est là, il serait absurde de ne pas croître », affirment les Keijzer. « Mais toujours avec modération et détermination. Néanmoins, la croissance n’est généralement pas l’objectif principal, disent-ils ; ils sont plutôt préoccupés par le « défi sportif » consistant à pulvériser le plus grand nombre de produits avec les machines existantes et leurs deux hommes. « Il y a de la place pour huit machines dans notre production. C’est encore une taille que nous pouvons gérer avec deux personnes. Et si le marché en demande davantage, nous verrons jusqu’où nous pourrons aller avec notre main-d’œuvre. »

La croissance, dans ce sens, suppose que les processus soient optimisés pour une efficacité maximale. Les temps de cycle sont réduits au maximum et le fonctionnement 24 heures sur 24 et 6 jours sur 7 est optimal, avec un groupe de produits clairement défini : de petites pièces simples en grandes quantités.

Ils ont donc aligné leurs machines et les ont complétées avec une précision extrême. Le cœur de la production est actuellement constitué de cinq machines électriques Zeres avec quatre fois 900 et une fois 1 200 kN de force de serrage (une autre est en commande). Toutes fonctionnent avec des commandes intégrées (Success Series 7 et 11) de Sepro Robotics. Les moules sont équipés de systèmes de canaux chauds externes de PSG, et une fonction d’arrêt d’erreur spécialement programmée intervient si la température dans l’unité de dosage est trop élevée. Cela leur garantit également une production proche de zéro erreur chez Emperor Mouldings. Citation originale Maarten Keijzer : « Nous n’avons eu qu’un seul carton rejeté jusqu’à présent en 2022.

« Le Zeres électrique correspond parfaitement à notre philosophie : la technologie au point pour une production au point. Le rapport qualité-prix est également imbattable à nos yeux. Notre première Zeres de 90 tonnes a déjà effectué plus de 6 millions de cycles sans dysfonctionnement notable. » Maarten Keijzer, Emperor Mouldings B.V.

Performance face à l’augmentation des coûts de l’énergie

Si la jeune entreprise s’est relativement bien sortie de la pandémie, la crise de l’énergie a un impact encore plus grave sur son marché principal, l’industrie agricole néerlandaise. La hausse des prix de l’énergie risque de mettre à genoux de nombreux propriétaires de serres, au plus tard l’hiver prochain. « Notre entrepôt est plein et le marché est saturé pour l’instant. Cela signifie que seules deux de nos machines sur cinq fonctionnent actuellement. La raison en est que le secteur agricole souffre énormément de la hausse des prix de l’énergie et que de nombreux clients finaux ont déjà annoncé qu’ils fermaient leurs serres pour l’hiver. » Les deux frères prennent néanmoins la situation avec sérénité : « Une crise est toujours une opportunité. Jusqu’à présent, nous avons utilisé toutes nos capacités. Maintenant, nous profitons de la phase de calme pour acquérir de nouveaux clients, pour réaliser des projets internes qui ont pris du retard ou pour passer plus de temps en famille. »

Bien entendu, l’augmentation des coûts de l’énergie se fait également sentir dans leurs propres opérations de moulage par injection, mais leur décision stricte d’utiliser des machines électriques et le faible poids des petites pièces permettent de limiter leur consommation d’énergie. Quoi qu’il en soit, ils optimisent leurs processus de moulage par injection pour réaliser un maximum d’économies d’énergie et maintenir leur empreinte carbone aussi faible que possible.

Premier emballage industriel certifié compostable en PLA

En outre, ils continuent à travailler sur l’automatisation continue de la production, mot-clé : l’augmentation de l’efficacité. « Les machines électriques nous aident énormément à produire avec un rendement aussi élevé. Notre père avait des machines hydrauliques, mais il devait toujours les faire monter en puissance avec un certain temps d’avance, attendre que la température de l’huile soit bonne, régler certains cycles de déchets, etc. Nous mettons notre famille Zeres en marche le lundi matin et ne l’éteignons que le samedi soir. Les machines et la ligne Success de Sepro se complètent parfaitement. Dès le premier coup, la production se fait sans erreur », explique Maarten Keijzer.

Selon lui, un autre élément important pour améliorer l’efficacité est l’optimisation des processus, domaine dans lequel il a acquis une expérience précieuse dans le cadre de son emploi précédent chez un fournisseur de matériaux. « Nos unités d’injection sont toutes équipées d’une buse d’arrêt, ce qui nous permet de maximiser les fonctions parallèles pendant la plastification, qui consomme beaucoup d’énergie. Chaque seconde économisée a un impact immédiat sur les coûts énergétiques.

Outre son engagement en faveur des économies d’énergie et de l’efficacité énergétique, l’entreprise s’attache également à travailler sur la durabilité de sa production. Après avoir commencé avec 100 % de matières premières vierges au moment du démarrage, ils en sont aujourd’hui à près de 100 % de matériaux recyclés et compostables.

Lorsqu’on leur demande s’ils ont des visions ou des rêves concrets pour l’avenir proche, la réponse est plutôt terre à terre : « Deux jours d’absence de l’entreprise, mais tout continue à fonctionner » – c’est une bonne vision. Mais ils sont bien sûr conscients des défis qui les attendent et veulent les relever. Et qui sait, « peut-être deviendrons-nous la plus petite usine intelligente d’Europe ».

Boîte à outils

Profil de production d’Emperor Mouldings :

- Toutes les machines Zeres fonctionnent sans problème en mode 24/6 ;

- Toutes les machines sont équipées d’un système d’automatisation ;

- Pendant la journée, les machines sont entretenues et les processus optimisés si nécessaire ; la nuit, elles produisent sans personnel ;

- Seules les petites pièces avec un nombre élevé de pièces sont produites.