Série Zhafir Zeres : 70% DE CONSOMMATION D’ÉNERGIE EN MOINS AVEC ZERES

La fabrication de composants techniques en plastique est une tradition de longue date chez NOWACK GmbH.

Il en va de même pour son sens aigu de la recherche de solutions viables et de la prise de décisions durables. Nous nous sommes entretenus avec Martin Nowack, l’un des deux directeurs généraux.

L’entreprise familiale NOWACK est intimement liée à la production d’articles en plastique depuis les années 1950 et n’a cessé d’accroître son expertise dans ce domaine. Usine de moulage par injection ultramoderne, fabriquant ses propres moules et disposant de ses propres ateliers de sérigraphie et de tampographie, elle s’est spécialisée avec succès dans les pièces techniques en plastique de haute qualité et précision.

epuis de nombreuses années, les constructeurs automobiles allemands et leurs fournisseurs font partie de la clientèle de longue date de NOWACK. L’entreprise de Basse-Saxe figure également sur la liste des entreprises renommées dans le domaine de la technologie médicale et hospitalière en tant que fournisseur de composants plastiques de haute qualité pour les appareils de dialyse et les plafonniers multifonctionnels dans le secteur chirurgical. Son portefeuille complet comprend également des pièces techniques en plastique pour les techniques de fixation, les techniques de chauffage, d’hygiène et de climatisation, l’industrie du bâtiment et de l’aménagement, l’industrie du meuble, la construction mécanique et bien d’autres secteurs. La majeure partie de la production est constituée de pièces techniques telles que des rivets à expansion pour les voitures, des ferrures et des systèmes de fermeture pour les fenêtres et les portes, mais aussi des caisses d’expédition pour le commerce de gros des denrées alimentaires.

L’usine fonctionne cinq jours par semaine en trois équipes, la direction veillant à organiser des équipes supplémentaires de temps à autre, par exemple pour 800 euro-palettes de composants techniques en plastique à collecter entre Noël et le Nouvel An. Avec 38 presses à injecter actuelles de 22 à 700 tonnes, dont une série Mars II et deux modèles électriques Zhafir Zeres, l’entreprise peut traiter des poids d’injection allant jusqu’à 2,4 kg et produire ainsi plus de 1 500 pièces en plastique des plus variées. La production couvre tous les matériaux standard (à l’exception du PVC) tels que le PA avec 50-60 % de GF HDPE pour les boîtiers. Des bioplastiques composés à 100 % de cellulose ont également déjà été transformés – pour des maillons de chaîne. Ils sont ouverts à tout ; les solutions personnalisées sont à l’ordre du jour. La consommation annuelle dépasse donc régulièrement les 600 tonnes. L’insertion et le surmoulage de douilles en laiton et en acier, d’aimants, de ressorts en fil plié et de petites résistances font partie de la routine de NOWACK. Dans le cadre de la fabrication de composants multiples, les pièces sont souvent produites manuellement. « Pour les petites quantités, c’est plus efficace que d’utiliser des moules de 2 000 pièces, qui sont bien sûr très coûteux », nous assure Martin Nowack. Pour lui, la prise en compte des coûts est essentielle à la réussite, et il ne pense pas seulement aux coûts d’acquisition des machines ou à leur rentabilité. Les coûts énergétiques sont également un élément important.

Économies d’énergie durables basées sur le système

Comme beaucoup d’autres transformateurs, ils doivent se limiter à un certain quota d’électricité par an, ce qu’ils souhaitent également. Si, au cours d’une année, ils consomment moins d’un million de kW avec une tension normale, ils obtiendront un bon remboursement sur le prix de l’électricité. « Nous devons rester dans les limites de ce quota et nous sommes donc très attentifs à la consommation d’énergie de nos machines et de leurs périphériques. La consommation d’énergie est mesurée régulièrement par un auditeur externe, car sans vérification, nous ne recevons aucune subvention », explique Martin Nowack. En 2014, elles se sont élevées à environ 12 000 euros. Les mesures d’économie d’énergie et d’amélioration de l’efficacité énergétique sont en tête de l’agenda depuis des années. Fin 2013, l’entreprise a mis en place un système de gestion de l’énergie et a chargé la Technische Überwachungsgemeinschaft TÜg [Organisation de surveillance technique] de réaliser l’audit énergétique. Cela n’aura pas été la dernière étape franchie sur la voie d’un meilleur bilan énergétique.

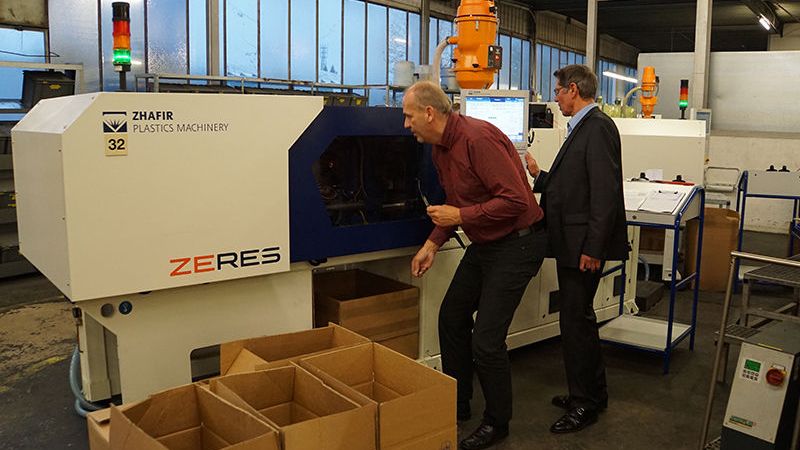

« Nous achetons la confiance

Alors qu’au début, ils achetaient leurs moules au Portugal et en Europe de l’Est, ils en achètent aujourd’hui 80 % en Chine, notamment en raison du rapport qualité-prix « imbattable ». Il ajoute : « Aujourd’hui, il y a déjà beaucoup de fabricants de moules allemands : « Aujourd’hui, il existe déjà de nombreux fabricants de moules allemands qui se sont spécialisés dans la modernisation des moules chinois. Cette combinaison est parfaite pour nous. Nous avons beaucoup de composants répétitifs dans la fabrication et nous stockons toutes les données du moule. Il vous suffit alors d’attacher le moule à la machine appropriée pour qu’il soit opérationnel. Cela fonctionne de manière transparente ». Ainsi, par exemple, la machine Mars produit des plaques pour la face inférieure des dalles de balcon et de terrasse, tandis que les machines Zeres fabriquent des raccords et des pièces automobiles. « La Mars et les deux Zeres fonctionnent maintenant depuis deux ans sans problème majeur », déclare Martin Nowack en tapotant doucement le dessus d’une machine Zeres. « De plus, celle-ci est 12 secondes plus rapide que son prédécesseur ». Puis, soudain, il doit grimacer et cherche les mots justes. « Ce n’est pas un grand secret non plus que beaucoup de nos collègues aiment venir voir ces machines », dit-il. Beaucoup ont essayé de les dissuader de les acheter, en invoquant la faible disponibilité des pièces ou un mauvais service après-vente, mais… « Le service après-vente et les pièces de rechange sont des sujets sensibles : « Le service après-vente et les pièces de rechange sont des questions sensibles pour presque tous les fabricants de machines. Ce qui nous a surpris chez Haitian, c’est l’incroyable rapidité de leur dépannage et les coûts conviviaux des pièces de rechange et des réparations. Pratiquement personne d’autre ne peut rivaliser », reconnaît Horst Tiedemann en hochant la tête. « De plus, ils accordent une grande importance à la flexibilité. Il est même arrivé qu’ils décident spontanément de réparer en même temps la machine d’un concurrent. C’est très efficace et surtout abordable.

Nowack GmbH Kunststoff-Spritzgusswerk

(Installation de moulage par injection de matières plastiques)

| Fondée en | 1932 |

| Employés | 42 |

| Chiffre d’affaires annuel d’environ | 5 millions d’euros |

| 38 machines de 22 à 700 tonnes Un Mars II et deux Zeres Series |

|

| Consommation de matières premières | 600 tonnes par an |