Série haïtienne Jupiter II : « LE JUPITER II A PROUVÉ SA VALEUR

En tant que fournisseur T1, Reydel Automotive Slovakia s.r.o. est spécialisé dans les composants intérieurs de haute qualité, principalement pour les cockpits. Leur gamme de production s’étend des tableaux de bord aux systèmes de ventilation et même aux garnitures de portes. Nous nous sommes entretenus avec Milan Veĉera, directeur de la fabrication chez Reydel à Nitra, sur l’importance de la flexibilité pour la fabrication en flux tendu.

Le site de Nitra emploie 380 personnes et la production se fait en quatre équipes, 24 heures sur 24 et 7 jours sur 7. L’usine de production comprend actuellement 21 machines de moulage par injection de 3 200 à 28 000 kN, dont cinq Haitian Jupiter II Series (de 4 500 à 28 000 kN). La plupart des matériaux standard tels que le PP, le HCPP, le PAGF, l’ABS et le PC/ABS sont traités, avec un volume total d’environ 4 000 à 4 500 tonnes par an.

Reydel Automotive Slovakia est un client haïtien depuis avril 2014. Le siège du groupe Reydel est situé en France et dispose de centres d’ingénierie régionaux en Europe, en Asie et en Amérique du Sud, ainsi que de sites de production « JIT » (Just In Time) à proximité des OEM en Europe de l’Ouest et de l’Est, en Asie, en Amérique du Sud et au Maroc.

« Oui, la pression exercée par les OEM sur les fournisseurs T1 est énorme. Au fil du temps, les variantes de produits sont de plus en plus nombreuses et, dans le cas de nombreux OEM, elles ont même doublé. Cela influe sur les besoins en personnel et la disponibilité des machines, deux facteurs qui requièrent des solutions offrant un changement rapide des moules, par exemple. »

Quelle est la complexité de la structure de vos lignes de production ?

« Nos lignes comprennent le moulage par injection standard de haute qualité, le travail en cours et l’ASSY, c’est-à-dire l’assemblage de modules avec l’inspection finale et l’expédition. Certaines pièces sont dotées d’un revêtement « Soft Touch », d’autres d’une laque piano noire et brillante. L’ASSY est la partie la plus complexe de la chaîne de production. Elle comprend généralement le pré-assemblage, par exemple les machines de soudage par ultrasons, le soudage par vibration, le soudage par infrarouge, la perforation au laser pour le tableau de bord avec airbag, ainsi que les machines de pressage, de découpe et de collage pour l’habillage avec des textiles ou du cuir ».

Votre directrice générale, Ing. Jana Bogyóová, a déclaré lors d’une interview que la production pour Trnava se fait « juste en séquence ». Qu’est-ce que cela signifie pour vous en tant que directeur de la production ?

« Just in Sequence simplifie vraiment la vie de nos clients, mais c’est un travail difficile pour nous. Une production récente de la Peugeot 207 l’explique très bien : Sur la ligne de PSA à Trnava, la voiture passe par une station qui est reliée à nous. Nous recevons donc une description des panneaux de porte attendus – dans ce cas, il s’agissait de portes noires avec du textile « pointil », électrique… – notre département Commissioning entre dans la demande, récupère les moulages par injection finis dans l’entrepôt, les introduit dans le processus de fabrication ASSY, les étiquette et les place à l’endroit correct sur le rayonnage. Entre le moment de la commande et la livraison sur la ligne chez PSA, il s’est écoulé 183 minutes. Peu importe s’il neige, si votre camion a un accident ou quoi que ce soit d’autre : Si vous ne livrez pas à temps, si les pièces sont mal placées sur le rack ou mal étiquetées, l’automobile quitte la chaîne et vous payez. C’est notre métier et notre risque ».

« Cela fait maintenant un an et demi que nous travaillons avec les machines Jupiter II sans aucun incident significatif. Il y a eu quelques problèmes mineurs, mais nous les avons résolus. D’un point de vue technique, Jupiter II est exactement au même niveau que les machines équivalentes de la concurrence. Depuis, elles ont fait leurs preuves et nous n’avons donc pas remis en cause leur fonctionnalité, bien au contraire. Bien au contraire. Tous les composants du Jupiter II jouissent d’une reconnaissance internationale : Rexroth, Mitutoyo, ABB, etc. De nombreuses pièces de rechange sont même disponibles gratuitement sur le marché. Nous nous félicitons de la stratégie transparente et ouverte d’Haïti. Elle nous offre une grande flexibilité. Et bien sûr, nous connaissons très bien le système de contrôle KEBA. Dans l’ensemble, je peux dire que les machines répondent à nos attentes. Si nous avons besoin de plus, il nous suffit de demander ».

Quelles sont les principales applications qui fonctionnent sur les machines Jupiter II ?

« Principalement des garnitures de portes sur des moules tandem, des tableaux de bord et des airbags.

Comment évaluez-vous la collaboration avec Haitian International, et quel a été le facteur décisif pour cette coopération ?

« Cela a commencé parce que nous voulions éviter de transporter de vieilles machines. Les coûts de réparation et de transport étaient aussi élevés que le prix des nouvelles Jupiter avec une force de serrage légèrement inférieure. Je n’avais aucune expérience avec les machines haïtiennes, mais tout ce qui est garanti deux ans vaut mieux que de vieilles machines avec des fuites d’huile. J’ai donc opté pour les Jupiter, et je ne le regrette pas pour l’instant. Ensuite, après la première machine, nous avons établi un bon partenariat. L’équipe haïtienne réagit immédiatement, par exemple en cas de changement de système, d’adaptation des machines, etc. Ce n’est pas habituel en Europe. Le système d’exploitation est ouvert à tous les niveaux, nous en sommes donc les propriétaires absolus et pouvons programmer ce que nous voulons. Bien entendu, une telle liberté comporte un certain degré de risque. Vous avez un accès complet, mais vous êtes également responsable du résultat. À mon avis, c’est une bonne stratégie si vous savez ce que vous faites.

Quels sont les concepts de conduite que vous préférez ?

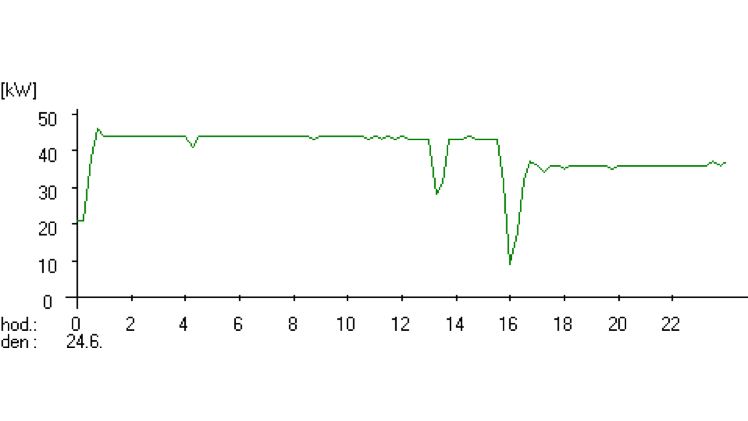

« Nous avons opté pour des entraînements servo-hydrauliques. Ils permettent de réaliser des économies d’électricité d’environ 60 % par rapport aux entraînements conventionnels. De plus, la conception à deux plateaux nous permet de gagner de la place dans la production. C’est ce que nous appelons « Technology to the Point ».