Serie Haitiana Júpiter II: «EL JUPITER II HA DEMOSTRADO SU VALOR»

Como proveedor de T1, Reydel Automotive Slovakia s.r.o. se especializa en componentes interiores de alta calidad, principalmente para cabinas. Su gama de producción abarca desde paneles de instrumentos hasta sistemas de ventilación e incluso embellecedores de puertas. Hablamos con Milan Veĉera, Director de Fabricación de Reydel en Nitra, sobre la importancia de la flexibilidad para la fabricación justo a tiempo.

La planta de Nitra tiene 380 empleados y la producción se realiza en 4 turnos, 24 horas al día, 7 días a la semana. La planta de producción cuenta actualmente con 21 máquinas de moldeo por inyección de 3.200 a 28.000 kN, incluidas cinco de la serie Haitian Jupiter II (de 4.500 a 28.000 kN). Se procesan principalmente materiales estándar como PP, HCPP, PAGF, ABS y PC/ABS, con un volumen total aproximado de 4.000 – 4.500 toneladas al año.

Reydel Automotive Slovakia es cliente de Haití desde abril de 2014. La sede central del Grupo Reydel está en Francia y mantiene centros regionales de ingeniería en Europa, Asia y Sudamérica, así como instalaciones de producción «JIT» (Just In Time) cerca de fabricantes de equipos originales en Europa Occidental y Oriental, Asia, Sudamérica y Marruecos.

«Sí, la presión de los OEM sobre los proveedores de T1 es enorme. Con el paso del tiempo, cada vez hay más variantes de productos y, en el caso de muchos OEM, incluso se han duplicado. Esto influye en las necesidades de personal y en la disponibilidad de máquinas, dos factores que requieren soluciones que ofrezcan un cambio rápido de moldes, por ejemplo.»

¿Cómo de compleja es la estructura de tus líneas de producción?

«Nuestras líneas incluyen moldeo por inyección estándar de alta calidad, trabajo en curso y ASSY, es decir, montaje de módulos con inspección final y envío. Algunas piezas se suministran con «Soft Touch», otras con laca de piano negra de alto brillo. En este caso, el ASSY es la parte más compleja de la línea de producción. Suele incluir el premontaje, por ejemplo, máquinas de soldadura por ultrasonidos, soldadura por vibración, soldadura por infrarrojos, perforación por láser para el panel de instrumentos con airbag, y también máquinas de prensado, corte y encolado para el guarnecido con tejidos o cuero.»

Su Directora General, Ing. Jana Bogyóová, dijo en una entrevista que la producción para Trnava se hace «Justo en Secuencia». ¿Qué significa eso para ti como Directora de Fabricación?

«Just in Sequence» realmente simplifica la vida a nuestros clientes, pero es un trabajo duro para nosotros. Una producción reciente del Peugeot 207 lo explica muy bien: En la línea de PSA en Trnava, el automóvil pasa por una estación que está conectada con nosotros. Entonces recibimos una descripción de los paneles de puerta esperados -en este caso se trataba de puertas negras con textil «puntiagudo», eléctrico…-, nuestro Departamento de Puesta en Marcha entra en la consulta, recupera los moldes de inyección acabados del almacén, los introduce en el proceso de fabricación ASSY, los etiqueta y los coloca en su ubicación correcta en el bastidor. Desde el momento del pedido hasta la entrega en la línea de PSA pasaron 183 minutos. No importa si está nevando, si tu camión tiene un accidente, o no importa lo que pase: Si no entregas a tiempo, si las piezas están mal situadas en el estante o están mal etiquetadas, el automóvil sale de la línea y tú pagas. Ese es nuestro negocio y nuestro riesgo».

«Llevamos un año y medio trabajando con las máquinas Jupiter II sin ningún incidente significativo. Ha habido algunos problemas menores, pero ya los hemos resuelto. Desde el punto de vista técnico, las Jupiter II están exactamente al mismo nivel que las máquinas equivalentes de la competencia. Desde entonces han demostrado su valía, por lo que no hemos cuestionado en absoluto su funcionalidad. Todo lo contrario. Todos los componentes de la Jupiter II gozan de reconocimiento internacional: Rexroth, Mitutoyo, ABB, etc. Muchas de las piezas de recambio están incluso disponibles libremente en el mercado. Acogemos con gran satisfacción la estrategia transparente y abierta de Haitian. Nos proporciona una gran flexibilidad. Y, por supuesto, estamos muy familiarizados con el sistema de control KEBA. En general, puedo decir que las máquinas ofrecen lo que esperamos de ellas. Si necesitamos más, sólo tenemos que pedirlo».

¿Cuáles son las principales aplicaciones que se ejecutan en las máquinas Jupiter II?

«Principalmente guarnecidos de puertas en moldes tándem, paneles de instrumentos y airbags».

¿Cómo valoras la colaboración con Internacional Haitiana, y cuál fue el factor decisivo para esta cooperación?

«Empezó porque queríamos evitar el transporte de máquinas viejas. Los costes de reparación y transporte eran tan elevados como el precio de las Jupiter nuevas con una fuerza de apriete ligeramente inferior. No tenía experiencia de ningún tipo con las Haitian, pero cualquier cosa con 2 años de garantía es mejor que las máquinas viejas con fugas de aceite. Así que me decidí por las Jupiter, y de momento no me arrepiento. Después de la primera máquina, establecimos una buena colaboración. El equipo haitiano reacciona inmediatamente, por ejemplo, cuando hay cambios en los sistemas, adaptaciones de las máquinas, etc. Esto no es habitual en Europa. El sistema operativo es abierto a todos los niveles, así que somos los dueños absolutos y podemos programar lo que queramos. Por supuesto, este tipo de libertad conlleva un cierto grado de riesgo. Tienes acceso total, pero también eres responsable del resultado. En mi opinión, es una buena estrategia si sabes lo que haces».

¿Qué conceptos de accionamiento prefieres?

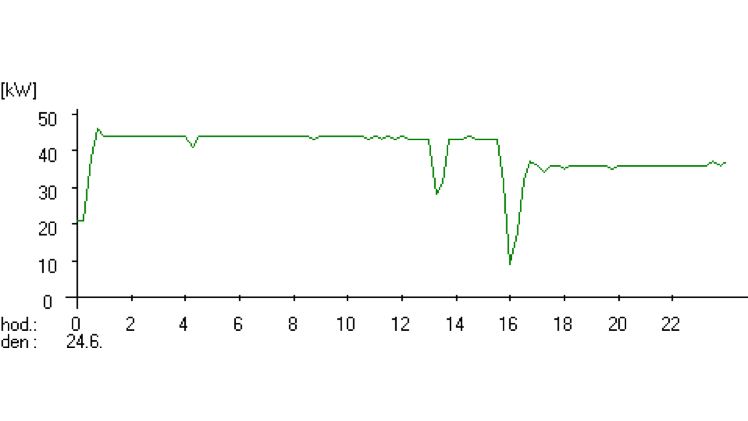

«Apostamos por los accionamientos servohidráulicos. Permiten un ahorro de costes de electricidad de aproximadamente el 60% en comparación con los accionamientos convencionales. Y el diseño de dos platos nos ahorra espacio en la producción. Eso es lo que llamamos «Tecnología al grano»».