Serie Zhafir Zeres: 70% MENOS DE CONSUMO DE ENERGÍA CON ZERES

La fabricación de componentes técnicos de plástico es una tradición de NOWACK GmbH desde hace mucho tiempo.

También un buen ojo para encontrar soluciones viables y tomar decisiones que sean sostenibles. Hablamos con Martin Nowack, uno de los dos Directores Generales.

La empresa familiar NOWACK ha estado íntimamente ligada a la producción de artículos de plástico desde los años 50 y ha ampliado continuamente su experiencia en este campo. Como planta ultramoderna de moldeo por inyección, que fabrica sus propios moldes y cuenta con sus propios talleres de serigrafía y tampografía, se ha especializado con éxito en piezas técnicas de plástico de gran calidad y precisión.

esde hace muchos años, los fabricantes alemanes de automóviles y su industria proveedora figuran entre la clientela de NOWACK. Esta empresa de Baja Sajonia también figura entre las empresas de renombre del sector de la tecnología médica y hospitalaria como proveedor de componentes de plástico de alta calidad para máquinas de diálisis y lámparas de techo multifuncionales del sector quirúrgico. Su completa cartera abarca también piezas técnicas de plástico para la técnica de fijación, la técnica de calefacción, sanitaria y de aire acondicionado, la industria de la construcción y el equipamiento, la industria del mueble, la ingeniería mecánica y muchos otros sectores. La mayor parte de la producción consiste en piezas técnicas como remaches expansibles para coches, herrajes y sistemas de cierre para ventanas y puertas, pero también incluye cajas de transporte para el comercio mayorista de alimentos.

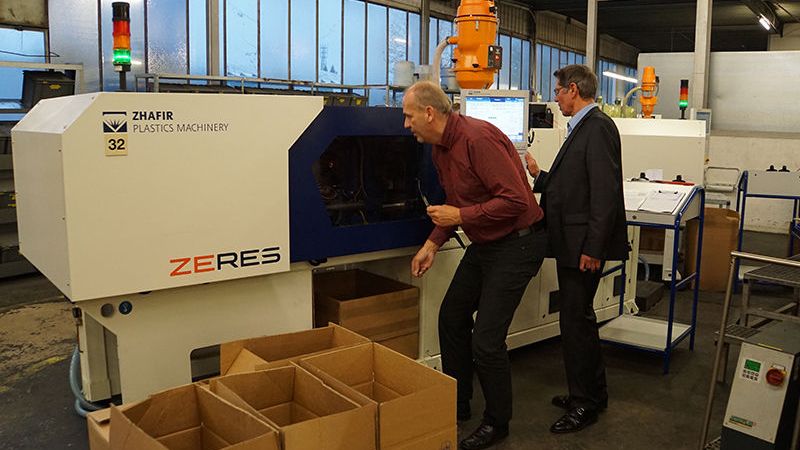

La planta funciona cinco días a la semana en tres turnos, y la dirección se asegura de organizar turnos extra de vez en cuando, por ejemplo para 800 europalés de componentes de plástico técnico para recoger entre Navidad y Año Nuevo. Con 38 máquinas de moldeo por inyección actuales de 22 a 700 toneladas, una de ellas de la serie Mars II y dos modelos Zhafir Zeres eléctricos, pueden manipular pesos de inyección de hasta 2,4 kg y producir así más de 1.500 piezas de plástico de los tipos más variados. La producción abarca todos los materiales estándar (excepto el PVC) como, por ejemplo, PA con un 50-60 % de HDPE GF para las cajas. También se han procesado ya bioplásticos hechos al 100% de celulosa, para eslabones de cadenas. Están abiertos a todo; las soluciones personalizadas están a la orden del día. Esto significa que el consumo anual supera regularmente la marca de las 600 toneladas. Insertar y sobremoldear casquillos de latón y acero, imanes, muelles de alambre doblados y pequeñas resistencias es algo rutinario para NOWACK. En la fabricación multicomponente, las piezas suelen fabricarse manualmente. «Con cantidades más pequeñas esto es más eficaz que con moldes de 2k, que por supuesto son muy caros», nos asegura Martin Nowack. Para él, la conciencia de los costes es crucial para el éxito, y aquí no sólo piensa en los costes de adquisición de las máquinas o en su rentabilidad. Los costes energéticos también son una consideración importante.

Ahorro energético sostenible basado en sistemas

Como muchos otros procesadores, deben limitarse a una determinada cuota de electricidad al año, y esto es algo que también quieren hacer. Si en un año consumen menos de 1 millón de kW con un voltaje normal, les espera un reembolso saludable en la tarifa del precio de la electricidad. «Tenemos que mantenernos dentro de esta cuota y por eso prestamos mucha atención al consumo de energía de nuestras máquinas y sus periféricos. Un auditor externo mide regularmente el consumo de energía, porque sin verificación no obtenemos ninguna subvención», explica Martin Nowack. En 2014 ascendieron a unos 12.000 euros. Las medidas para ahorrar energía y aumentar la eficiencia energética son prioritarias desde hace años. A finales de 2013 introdujeron un sistema de gestión energética y encargaron a la Technische Überwachungsgemeinschaft TÜg [Organización de Vigilancia Técnica] la auditoría energética. Éste no habrá sido el último paso que den en el camino hacia un balance energético mejorado.

«Compramos confianza»

Aunque al principio obtenían sus moldes en Portugal y Europa del Este, ahora compran el 80% en China, también por la «imbatible» relación calidad-precio. Y añade: «Ahora ya hay muchos fabricantes de moldes alemanes que se han especializado en mejorar los moldes chinos. Esta combinación es perfecta para nosotros. Tenemos muchos componentes repetidos en fabricación, y almacenamos todos los datos del molde. Todo lo que hay que hacer entonces es conectar el molde a la máquina adecuada y ya estará en marcha. Funciona a la perfección». De este modo, por ejemplo, la máquina Mars produce revestimientos para la parte inferior de baldosas de balcones y terrazas, mientras que las máquinas Zeres fabrican herrajes y piezas de automóviles. «Tanto la Mars como las dos Zeres llevan ya dos años funcionando sin problemas significativos», dice Martin Nowack, palmeando suavemente la parte superior de una máquina Zeres. «Además, ésta de aquí es 12 segundos más rápida que su predecesora». Entonces, de repente, tiene que sonreír y busca las palabras adecuadas. «Tampoco es un gran secreto que a muchos de nuestros colegas les gusta venir a ver estas máquinas», dice. Muchos han intentado disuadirles de comprarlas, alegando escasa disponibilidad de piezas o mal servicio, pero: «El servicio y las piezas de recambio son un tema delicado con casi todos los fabricantes de máquinas. Lo que nos sorprendió con Haitian fue la increíble rapidez con la que solucionan los problemas y los costes de las piezas de recambio y las reparaciones, que son muy asequibles para el cliente. Prácticamente nadie más puede competir», coincide Horst Tiedemann con un movimiento de cabeza. «Y hacen mucho hincapié en la flexibilidad. En ocasiones incluso han tomado la decisión espontánea de reparar la máquina de un competidor al mismo tiempo. Muy eficaz y, sobre todo, asequible».

Nowack GmbH Kunststoff-Spritzgusswerk

(Instalación de moldeo por inyección de plásticos)

| Fundada | 1932 |

| Empleados | 42 |

| Facturación anual aprox. | 5 millones de euros |

| 38 máquinas de 22 a 700 toneladas Una Mars II y dos Zeres Series |

|

| Consumo de materias primas | 600 toneladas al año |