Haitianische Jupiter II-Serie: „DER JUPITER II HAT SICH BEWÄHRT“

Als T1-Zulieferer ist Reydel Automotive Slovakia s.r.o. auf hochwertige Innenraumkomponenten, hauptsächlich für Cockpits, spezialisiert. Ihre Produktionspalette reicht von Instrumententafeln über Lüftungssysteme bis hin zu Türverkleidungen. Wir sprachen mit Milan Veĉera, Fertigungsleiter bei Reydel in Nitra, über die Bedeutung von Flexibilität für die Just-in-Time-Fertigung.

Der Standort Nitra beschäftigt 380 Mitarbeiter und produziert im 4-Schicht-Betrieb rund um die Uhr. Die Produktionsstätte umfasst derzeit 21 Spritzgießmaschinen von 3.200 bis 28.000 kN, darunter fünf Maschinen der Haitian Jupiter II Serie (von 4.500 bis 28.000 kN). Es werden hauptsächlich Standardmaterialien wie PP, HCPP, PAGF, ABS und PC/ABS verarbeitet, mit einem Gesamtvolumen von ca. 4.000 – 4.500 Tonnen pro Jahr.

Reydel Automotive Slovakia ist seit April 2014 ein Kunde von Haitian. Der Hauptsitz der Reydel-Gruppe befindet sich in Frankreich und unterhält regionale Entwicklungszentren in Europa, Asien und Südamerika sowie „JIT“-Produktionsstätten (Just In Time) in der Nähe von OEMs in West- und Osteuropa, Asien, Südamerika und Marokko.

„Ja, der Druck der OEMs auf die T1-Lieferanten ist enorm. Im Laufe der Zeit gibt es immer mehr Produktvarianten, bei vielen OEMs haben sich diese sogar verdoppelt. Das wirkt sich auf den Personalbedarf und die Verfügbarkeit von Maschinen aus, zwei Faktoren, die Lösungen erfordern, die zum Beispiel einen schnellen Formenwechsel ermöglichen.“

Wie komplex ist die Struktur Ihrer Produktionslinien?

„Unsere Linien umfassen hochwertige Standard-Spritzgussteile, unfertige Produkte und ASSY, d.h. Modulmontage mit Endkontrolle und Versand. Einige Teile sind mit „Soft Touch“ versehen, andere mit schwarzem, hochglänzendem Klavierlack. Dabei ist die ASSY der komplexeste Teil der Produktionslinie. Er umfasst in der Regel die Vormontage, z.B. Ultraschallschweißmaschinen, Vibrationsschweißen, Infrarotschweißen, Laserperforation für die Instrumententafel mit Airbag und auch Press-, Schneid- und Klebemaschinen, um die Teile mit Textilien oder Leder zu verkleiden.“

Ihre Geschäftsführerin, Ing. Jana Bogyóová, sagte in einem Interview, dass die Produktion für Trnava „Just in Sequence“ erfolgt. Was bedeutet das für Sie als Produktionsleiter?

„Just in Sequence macht unseren Kunden das Leben wirklich einfach, aber für uns ist es ein harter Job. Eine kürzliche Produktion des Peugeot 207 erklärt dies sehr gut: Auf dem Band bei PSA in Trnava durchläuft das Auto eine Station, die mit uns verbunden ist. Wir erhalten also eine Beschreibung der erwarteten Türverkleidungen – in diesem Fall waren es schwarze Türen mit „pointil“-Textil, elektrisch … – unsere Kommissionierungsabteilung gibt die Anfrage ein, holt die fertigen Spritzgussteile aus dem Lager, gibt sie in den ASSY-Fertigungsprozess ein, etikettiert sie und legt sie an ihren richtigen Platz im Regal. Von der Bestellung bis zur Lieferung an die Fertigungslinie bei PSA vergingen 183 Minuten. Egal, ob es schneit, ob Ihr Lkw einen Unfall hat oder was auch immer passiert: Wenn Sie nicht pünktlich liefern, wenn die Teile falsch im Regal liegen oder falsch beschriftet sind, verlässt das Auto das Band und Sie zahlen. Das ist unser Geschäft und unser Risiko.“

„Wir arbeiten jetzt seit eineinhalb Jahren mit den Jupiter II Maschinen ohne nennenswerte Zwischenfälle. Es gab einige kleinere Probleme, aber die haben wir gelöst. Aus technischer Sicht ist der Jupiter II genau auf dem gleichen Niveau wie gleichwertige Maschinen der Konkurrenz. Seitdem haben sie sich bewährt und wir haben ihre Funktionalität in keiner Weise in Frage gestellt. Ganz im Gegenteil. Alle Komponenten des Jupiter II genießen internationale Anerkennung: Rexroth, Mitutoyo, ABB, usw. Viele der Ersatzteile sind sogar frei auf dem Markt erhältlich. Wir begrüßen die transparente und offene Strategie von Haitian sehr. Sie gibt uns große Flexibilität. Und natürlich sind wir mit dem KEBA-Steuerungssystem sehr vertraut. Alles in allem kann ich sagen, dass die Maschinen das liefern, was wir von ihnen erwarten. Wenn wir mehr brauchen, fragen wir einfach nach.“

Was sind die wichtigsten Anwendungen, die auf den Jupiter II-Rechnern laufen?

„Hauptsächlich Türverkleidungen auf Tandemformen, Instrumententafeln und Airbags.“

Wie beurteilen Sie die Zusammenarbeit mit Haitian International, und was war ausschlaggebend für diese Kooperation?

„Es begann damit, dass wir den Transport von alten Maschinen vermeiden wollten. Die Kosten für Reparaturen und Transport waren genauso hoch wie der Preis für neue Jupiters mit einer etwas geringeren Schließkraft. Ich hatte keinerlei Erfahrung mit Haitian, aber alles mit einer 2-jährigen Garantie ist besser als alte Maschinen mit Öllecks. Also entschied ich mich für die Jupiters, und ich habe es bisher nicht bereut. Nach der ersten Maschine haben wir dann eine gute Partnerschaft aufgebaut. Das haitianische Team reagiert sofort, z.B. wenn es um Systemänderungen, Maschinenanpassungen usw. geht. Das ist in Europa nicht üblich. Das Betriebssystem ist auf allen Ebenen offen, wir sind also die absoluten Eigentümer und können programmieren, was wir wollen. Natürlich bringt diese Art von Freiheit auch ein gewisses Risiko mit sich. Sie haben umfassenden Zugriff, aber Sie sind auch für das Ergebnis verantwortlich. Meiner Meinung nach ist das eine gute Strategie, wenn man weiß, was man tut.“

Welche Antriebskonzepte bevorzugen Sie?

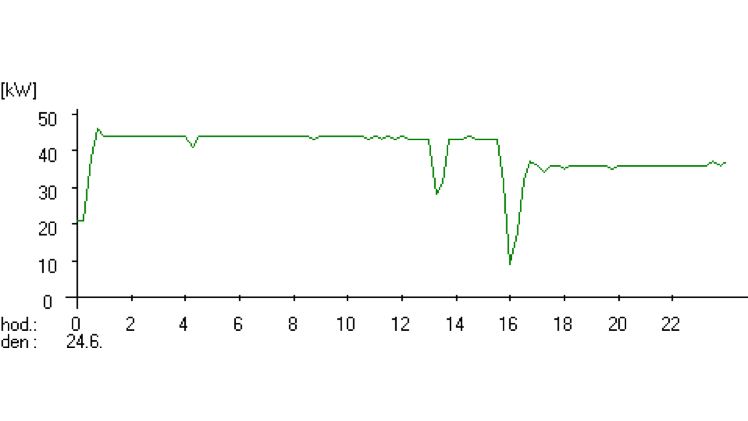

„Wir haben uns für servohydraulische Antriebe entschieden. Sie ermöglichen eine Kostenersparnis von etwa 60 % beim Stromverbrauch im Vergleich zu den herkömmlichen Antrieben. Und das Zwei-Platten-Design spart uns Platz in der Produktion. Das nennen wir ‚Technologie auf den Punkt gebracht‘.“