Zhafir Zeres Serie: 70% WENIGER ENERGIEVERBRAUCH MIT ZERES

Die Herstellung von technischen Kunststoffteilen hat bei der NOWACK GmbH eine lange Tradition.

Genauso wie einen scharfen Blick dafür, praktikable Lösungen zu finden und Entscheidungen zu treffen, die nachhaltig sind. Wir haben mit Martin Nowack, einem der beiden Geschäftsführer, gesprochen.

Das Familienunternehmen NOWACK ist seit den 1950er Jahren eng mit der Herstellung von Kunststoffartikeln verbunden und hat sein Know-how in diesem Bereich kontinuierlich ausgebaut. Als hochmoderne Spritzgießerei mit eigenem Formenbau und eigener Siebdruck- und Tampondruckwerkstatt hat es sich erfolgreich auf technische Kunststoffteile von hoher Qualität und Präzision spezialisiert.

eit vielen Jahren gehören deutsche Automobilhersteller und deren Zulieferindustrie zum langjährigen Kundenkreis von NOWACK. Auch in der Medizin- und Krankenhaustechnik ist das niedersächsische Unternehmen als Lieferant hochwertiger Kunststoffteile für Dialysegeräte und multifunktionale Deckenleuchten im OP-Bereich bei namhaften Unternehmen gelistet. Ihr komplettes Portfolio umfasst auch technische Kunststoffteile für die Befestigungstechnik, die Heizungs-, Sanitär- und Klimatechnik, die Bau- und Beschlagindustrie, die Möbelindustrie, den Maschinenbau und viele andere Branchen. Der Löwenanteil der Produktion besteht aus technischen Teilen wie Spreiznieten für Autos, Beschlägen und Schließsystemen für Fenster und Türen, aber auch aus Transportkisten für den Lebensmittelgroßhandel.

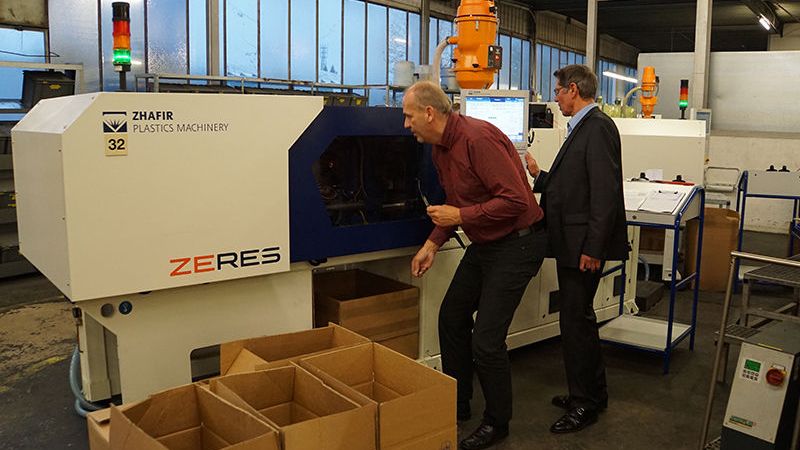

Der Betrieb läuft an fünf Tagen in der Woche im Dreischichtbetrieb, wobei die Geschäftsleitung dafür sorgt, dass von Zeit zu Zeit zusätzliche Schichten eingelegt werden, z.B. für 800 Europaletten mit technischen Kunststoffteilen, die zwischen Weihnachten und Neujahr abgeholt werden. Mit 38 aktuellen Spritzgießmaschinen von 22 bis 700 Tonnen, einer Mars II-Serie und zwei elektrischen Zhafir Zeres-Modellen, können sie Spritzgewichte von bis zu 2,4 kg bewältigen und sind damit in der Lage, mehr als 1.500 Kunststoffteile unterschiedlichster Art herzustellen. Die Produktion umfasst alle Standardmaterialien (außer PVC) wie z.B. PA mit 50-60 % GF HDPE für Koffer. Auch Biokunststoffe aus 100% Zellulose wurden bereits verarbeitet – für Kettenglieder. Sie sind für alles offen; maßgeschneiderte Lösungen sind an der Tagesordnung. Das bedeutet, dass der Jahresverbrauch regelmäßig über der 600-Tonnen-Marke liegt. Das Einsetzen und Umspritzen von Messing- und Stahlbuchsen, Magneten, gebogenen Drahtfedern und kleinen Widerständen ist für NOWACK eine Routineangelegenheit. In der Mehrkomponentenfertigung werden die Teile häufig manuell hergestellt. „Bei kleineren Stückzahlen ist das effizienter als mit 2k-Formen, die natürlich sehr teuer sind“, beruhigt uns Martin Nowack. Für ihn ist das Kostenbewusstsein entscheidend für den Erfolg, und dabei denkt er nicht nur an die Anschaffungskosten der Maschinen oder deren Wirtschaftlichkeit. Auch die Energiekosten sind ein wichtiger Aspekt.

Systembasierte nachhaltige Energieeinsparungen

Wie viele andere Verarbeiter müssen sie sich auf ein bestimmtes Stromkontingent pro Jahr beschränken, und das wollen sie auch tun. Wenn sie in einem Jahr weniger als 1 Mio. kW bei normaler Spannung verbrauchen, winkt eine ordentliche Rückerstattung auf den Strompreissatz. „Wir müssen uns an diese Quote halten und achten daher sehr genau auf den Energieverbrauch unserer Maschinen und ihrer Peripheriegeräte. Der Energieverbrauch wird regelmäßig von einem externen Prüfer gemessen, denn ohne Nachweis erhalten wir keine Subventionen“, erklärt Martin Nowack. Im Jahr 2014 beliefen sich diese auf rund 12.000 Euro. Maßnahmen zum Energiesparen und zur Steigerung der Energieeffizienz stehen schon seit Jahren ganz oben auf der Agenda. Ende 2013 führten sie ein Energiemanagementsystem ein und beauftragten die Technische Überwachungsgemeinschaft TÜg mit der Durchführung des Energieaudits. Dies wird nicht der letzte Schritt auf dem Weg zu einer verbesserten Energiebilanz gewesen sein.

„Wir kaufen Vertrauen“

Obwohl sie anfangs ihre Formen in Portugal und Osteuropa bezogen hatten, kaufen sie jetzt 80% davon in China, auch wegen des „unschlagbaren“ Preis-Leistungs-Verhältnisses. Er fügt hinzu: „Inzwischen gibt es bereits viele deutsche Formenbauer, die sich auf die Aufwertung chinesischer Formen spezialisiert haben. Diese Kombination ist perfekt für uns. Wir haben viele sich wiederholende Komponenten in der Fertigung und wir speichern alle Daten der Formen. Alles, was Sie dann tun müssen, ist, die Form an die entsprechende Maschine anzuschließen, und sie sollte sofort einsatzbereit sein. Es funktioniert nahtlos.“ Auf diese Weise stellt die Mars-Maschine zum Beispiel Platten für die Unterseite von Balkon- und Terrassenfliesen her, während die Zeres-Maschinen Beschläge und Autoteile fertigen. „Sowohl die Mars als auch die beiden Zeres laufen jetzt seit zwei Jahren ohne nennenswerte Probleme“, sagt Martin Nowack und tätschelt sanft die Oberseite einer Zeres-Maschine. „Außerdem ist diese hier 12 Sekunden schneller als ihre Vorgängerin.“ Dann muss er plötzlich grinsen und sucht nach den richtigen Worten. „Es ist auch kein großes Geheimnis, dass viele unserer Kollegen gerne kommen und sich diese Maschinen ansehen“, sagt er. Viele haben versucht, sie mit dem Hinweis auf die schlechte Verfügbarkeit von Ersatzteilen oder den schlechten Service vom Kauf abzuhalten, aber: „Service und Ersatzteile sind bei fast allen Maschinenherstellern ein heikles Thema. Was uns bei Haitian überrascht hat, war die unglaubliche Geschwindigkeit bei der Fehlersuche und die kundenfreundlichen Kosten für Ersatzteile und Reparaturen. Da kann praktisch niemand mithalten“, stimmt Horst Tiedemann mit einem Kopfnicken zu. „Und es wird großer Wert auf Flexibilität gelegt. Es ist sogar schon vorgekommen, dass sie sich spontan entschlossen haben, die Maschine eines Mitbewerbers gleichzeitig zu reparieren. Sehr effizient und vor allem bezahlbar.“

Nowack GmbH Kunststoff-Spritzgusswerk

(Kunststoff-Spritzgusswerk)

| Gegründet | 1932 |

| Mitarbeiter | 42 |

| Jahresumsatz ca. | 5 Millionen Euro |

| 38 Maschinen von 22 bis 700 Tonnen Eine Mars II und zwei Zeres Series |

|

| Verbrauch von Rohstoffen | 600 Tonnen pro Jahr |