I.塑料在我们的生活中无处不在。

它在为人类提供极大便利的同时,也给人们带来了不得不面对的环境挑战。随着环保理念的逐渐深入人心,如何大幅减少塑料污染迫在眉睫。”循环经济 “交出了一份绿色答卷,让所有原生塑料都能被重新利用。在这种情况下,我们可以推动更多的企业尽量使用再生材料,减少废弃物,从而实现塑料制品的清洁循环和 “新生”。

II.启动 “塑料循环经济 “的第一步离不开可回收材料。

ABS 是一种热塑性聚合物,具有强度高、韧性好、易成型等特点,广泛应用于汽车、电子电器、建材等制造领域。近年来,我国 ABS 塑料市场需求量巨大,企业对可回收材料的需求不断扩大,推动了再生 ABS 的技术创新和发展。然而,再生 ABS 与原生 ABS 在性能上仍存在较大差异:

- 在塑料产品的使用或回收过程中,原生 ABS 或用于原生产品的改性塑料中的预设抗氧化剂和抗光老化添加剂会被消耗掉。

- 塑料的老化和降解过程可能会继续加速,因为聚丁二烯老化和降解后,会出现羰基和羟基等基团,这可能会进一步加剧老化,影响材料性能。

III.海地可回收材料解决方案

海天MA5依托海天第五代技术,传承全球最畅销的伺服液压节能注塑机,解决再生ABS注塑生产痛点,以卓越性能为引擎,创造 “新生活”。

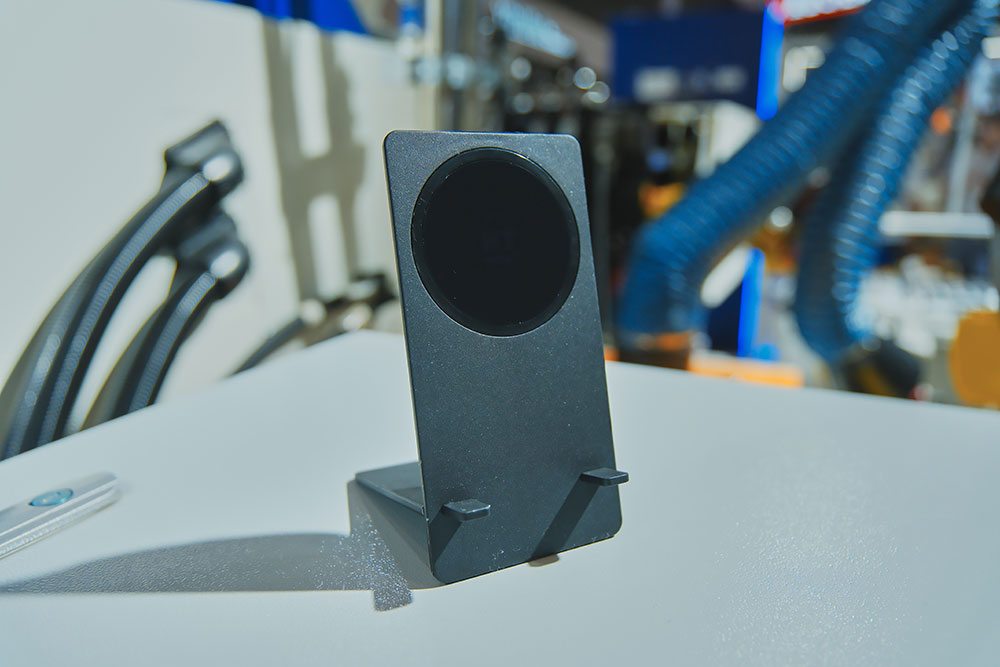

产品:手机无线充电支架

在这套方案中,海天MA5采用100%再生材料制作无线充电支架,产品重量为31g+18g,成型周期约42s。演示方案中使用的再生ABS来自再生塑料行业的领军企业上海RE-mall,双方共同推动 “循环经济 “的高质量发展。具体解决方案亮点如下:

1.智能温控,确保设备性能稳定

痛点:再生 ABS 的耐温性较差。为确保部件的表面光泽和颜色均匀,避免出现黄变等缺陷,应精确控制塑料的熔化量。同时,再生 ABS 熔体的停留时间应尽可能短,熔化速度不宜过快。否则,实际材料温度很容易超过设定值,导致分解和变色。

解决方案:在多项创新技术支持下,温控系统智能优化 PID 控制算法,MA 第五代设备可精确控制桶内各段的动态温度。同时,通过高效的能耗监测和分析,客户可以实现更便捷的能耗分析和管理,达到更理想的节能效果。

2.显著增强塑化性能,打破材料极限

痛点:再生 ABS 的来源很多,按类型大致可分为传统注塑、挤出、耐热和阻燃。挤出材料的流动性低于注塑材料。为了转换现有模具的注塑原生 ABS,提高温度的做法往往对再生 ABS 的熔融流动性影响有限,不能解决注塑不足的问题,反而会导致黄变。

解决方案:MA 第五代机器性能更强大,控制更智能。全系列配备电动加料装置,塑化性能提高 20% 以上,能耗大大降低,整机节能可达 20%* 以上(根据模具情况,节能效果略有不同)。

3.增加注塑压力,提高工艺范围和注塑能力

痛点:再生 ABS 的注塑需要高压。浇口瞬间型腔内的压力往往决定了零件的表面质量。压力过小,后收缩大,零件表面收缩明显;压力过大,零件与型腔之间的表面摩擦力大,不易脱模。

解决方案:全系列 MA5 注塑压力升级,液压系统升级至 18.5MPa。工艺范围满足了再生 ABS 的生产需求,使产品生产更加轻松。

IV.海天MA5与再生材料的合作,全面解决了可回收材料注塑成型的痛点,让塑料在每一次 “重新诠释 “的时刻都散发出新的绿色力量,开启了塑料制品生命周期的新征程。

如今,随着绿色循环经济体系的加速推进,经济效益和回收技术的发展让更多塑料得以循环利用,企业生产模式得以重塑,海天将继续深耕绿色生产,不断突破创新,赋能塑料循环经济,致敬绿色未来。